电话:+86-570-3888828 3888789

电话:+86-570-3888828 3888789.jpg)

.jpg)

.jpg)

一、EPMMA的特性和优势

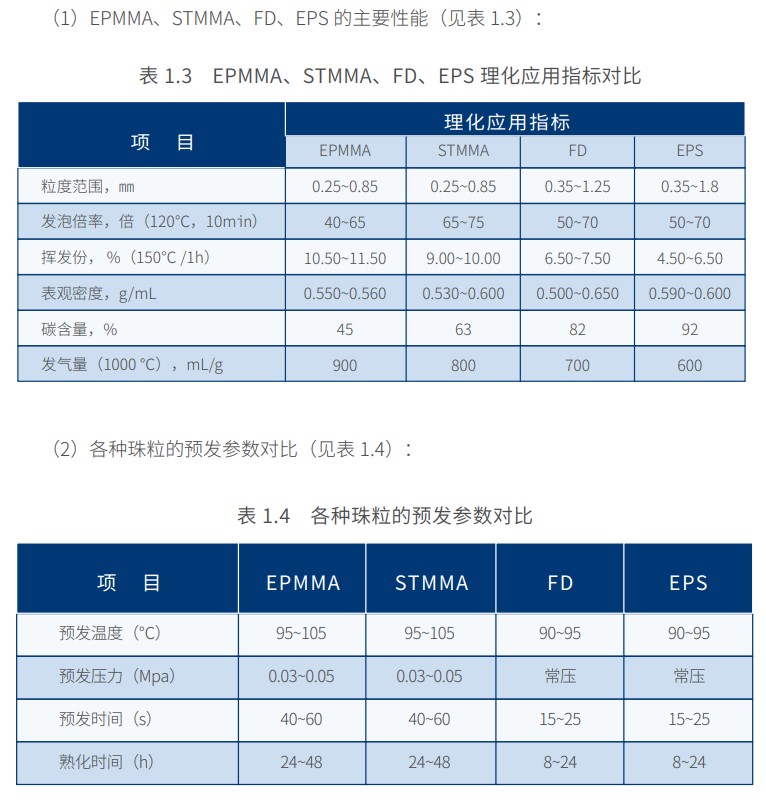

现消失模铸造行业所用泡沫原料主要有EPS、STMMA和EPMMA。这三种原料之间主要区别在于聚苯乙烯和聚甲基丙烯酸甲酯含量的不同,EPS主要成分是100%聚苯乙烯,STMMA主要成分是30%聚苯乙烯和70%聚甲基丙烯酸甲酯,EPMMA主要成分是100%聚甲基丙烯酸甲酯。

而这些成分的不同,在消失模铸造中的应用也不同:EPS在消失模铸造中增碳一般为0.1%—0.3%,增碳比较高,所以只能用于低端灰铁铸件;STMMA在消失模铸造中增碳一般为0.03%—0.04%,增碳比较低,所以能用于中高端铸件(如球铁件和铸钢件),其发气量比EPS高;EPMMA在消失模铸造中增碳一般为0.02%以下,增碳更低,所以能用于高端铸件(如低碳钢和不锈钢系列),而其发气量比STMMA高。

增碳和发气量的不同,主要是由于聚苯乙烯和聚甲基丙烯酸甲酯在浇铸受热解聚的分子机制不同:

a.聚苯乙烯的热分解主要以聚苯乙烯分子链的无规断裂为主要分解方式。无规断裂产生的苯乙烯基自由基(C₆H₅CHCH₂)因苯环共轭稳定,倾向重组为二聚体/三聚体,而非生成小分子气体。在浇铸温度1500度下,苯环发生稠环化反应(Diels-Alder环加成),形成多环芳烃,并最终石墨化为碳黑。因此,聚苯乙烯(EPS)的苯环侧基是其性能的核心制约因素,导致其发气量小而增碳量多。

b.聚甲基丙烯酸甲酯分子链中含大量酯基(–COOCH₃),其C–O键能较低,且酯基旁的α-氢易被活化。受热时优先发生β-断裂,触发"拉链式解聚"生成单体甲基丙烯酸甲酯(MMA),分解完全,没有残留。该单体在浇铸温度1500度完全氧化裂解为CO₂/CO/CH₄等小分子气体,这些小分子在1500度时体积成数量级增大,会产生很大的气体压力。如果浇铸时不及时排泄掉这些压力,就容易产生“反喷”现象,产生铸件缺陷,所以此时负压浇铸是必不可少的。

根据以上两种物质热分解方式和分解后产生的物质不同,可以说EPMMA比STMMA有更少的增碳量,更能解决消失模铸件碳缺陷,特别是不锈钢铸件对增碳的要求很高(增碳0.02%-0.05%),因此在解决增碳量和碳缺陷EPMMA比STMMA更有优势。不过EPMMA在浇铸过程中由于其发气量要比STMMA发气量大,以现有STMMA浇铸方式去浇铸EPMMA很容易产生“反喷”现象,要解决这种“反喷”现象,只能从浇铸工艺上解决,比如增加涂料的透气性、增加浇铸负压、优化浇注速度与流道设计等。只要解决EPMMA在浇铸时的“反喷”现象,那对浇铸铸件的质量就会有很大的提升,铸件碳缺陷就不会产生(EPMMA增碳量很低),即提升了铸件的质量,又提升了铸件的合格率。因此,EPMMA的出现是对消失模铸造行业一次绿色革命。

二、排气效率是EPMMA工艺体系的核心参数

1、排气是消失模工艺的基础。

(1)、砂型强度是通过负压得到的,负压通过排气实现。只有顺畅的排气,才能得到足够高的负压,保证适宜的砂型强度,降低砂眼、铁包砂、涨箱、塌箱等发生倾向。

(2)、白模消失产生大量气体,必须及时排出型腔。

只有充分的排气,才能实现顺畅的浇注过程,消除浇注“抑流”和“反喷”,避免由此造成的碳渣、皱皮、气孔、起皮、冷隔等缺陷。

2、EPMMA发气量较大,需要相对应、更快的排气速度,保证白模分解产生的气体及时排出型腔,促进顺畅的浇注过程。

实现更快速排气,必须具备更高的排气效率,即单位时间更大的排气量,需建立相应高效的排气体系。

三、建立高效的排气体系,充分发挥EPMMA的的优势

(一)、促进排气的基本因素。

1、充足的排气动力。

(1)、足够高的排气功率,即真空泵的功率、或总功率足够大。

(2)、保持足够高、相对稳定的浇注负压值。

不必过多考虑附壁效应,负压值高易塌箱或将金属液体抽出来是错误的。

2、顺畅的排气通道。

(1)、合理的砂箱设计。

负压带分布均匀,宜密不宜疏,加强底抽。

通气孔越多越好,总面积越大越好。挡砂网定期和及时维护,保持足够高的透气率。

(2)、主管路、分支管路直径足够大。

型腔内气体外排依次通过的所有位置,截面积必须足够大,且须保持畅通,不能存在“瓶颈”。

3、透气性良好的涂层。

(1)、涂料须具备良好的透气性能。

(2)、涂层均匀、厚度可控。

(3)、充分烘干。

4、保持型砂充分干燥及良好的粒度结构。

连续生产,保持适宜的砂温(30~50℃)。

充分除尘。

(二)、EPMMA顺畅浇注需重视的方向。

提高排气效率,快速排气是实现EPMMA顺畅浇注的总体途径。

理论上,排气效率是排气压力和排气截面积的乘积。负压是排气压力;真空泵的功率对应排气截面积,功率增加,相当于排气截面积同比增大。

由此,有效提高排气效率的方向非常清晰:

提高负压值;

增加真空泵的功率;

减少排气阻力。

1、不应只重视负压值。

做为排气效率的主要因素之一,负压值提高,排气效率必然相应提高。

水环真空泵的理论设计压力最高0.1MP,现实生产过程中,浇注负压保持值很难超过0.075MP。因此,单方向通过负压值提高排气效率的空间是有限的。

2、增加排气功率是首选方向。

真空泵的电机功率和排气效率呈正比,即随功率增加,单位时间的排气量相应增大。

排气功率的设计主要依据砂箱内体积、每次浇注数量(砂箱数量和浇口杯数量)。且需兼顾涂层透气性,透气性差的涂层,排气功率须成倍增大,以克服涂层阻力对排气效率的影响。

依据我们前期实验的数据,采用可顺畅浇注STMMA的涂料,砂箱内体积2m3以下,每次浇注不超过4箱,每箱2个浇口杯,顺畅浇注EPMMA可参考的功率配置:

(1)、铸钢生产,浇注温度高于1600℃,需超过130KW。

(2)、铸铁生产,浇注温度低于1500℃,需超过110KW。

大容积的砂箱,或浇注大型铸件需相应加大功率。

3、研发超高透气性的涂料,最大程度减少排气阻力。

型砂充分除尘,保持合理的粒度结构,气体通过的阻力即可降至很低,这是很容易做到的。因此,排气阻力主要来自涂层,提高涂层透气性是减少排气阻力的主要途径。

涂料自身具备的透气性能,是能否得到良好透气性涂层的先天性条件。即透气性差的涂料,无法得到良好透气性的涂层。

随着消失模工艺不断进步,涂料的透气性已得到足够的重视。市场广泛应用的大部分涂料,透气性基本可满足STMMA顺畅浇注的需要。但应用于更大发气量的EPMMA尚有很大差距,只能通过增大排气功率弥补。

超高透气性的涂层,排气阻力必然成倍率减少。达到相同的排气效率,排气功率可相应降低,从而改变大功率的排气模式,降低能耗。

依据我们前期的实验,涂料透气性超过200(厚度1mm检测),实现EPMMA顺畅浇注的功率为:球铁110KW上下,铸钢130KW上下,与目前顺畅浇注STMMA的功率近似。

研发超高透气性的涂料,必将为EPMMA的应用带来跨越性进步。

4、严格控制涂料操作和烘干过程,实现透气性超高的涂层。

涂层的透气性由涂料的透气性和操作控制过程共同实现,缺一不可。

超高透气性的涂料,需要更严格的操作和控制过程,其超高透气优势方可充分体现。

(1)、合理的浓度,形成适中的表面张力,提高流平性,促进涂层均匀;

(2)、浓度保持稳定,定时检测并及时调整;

(3)、合理变换流淌方向,避免相同方向流淌;

(4)、保持稳定的烘干温度;足够低的相对湿度;充足的烘干时间。最后一次涂料的烘干时间建议超过24小时。

(5)、黄模组离开烘房即刻装箱,严格控制室外滞留时间,避免涂层降低至室温并吸潮。

(6)、建议涂层透气性超过100.

5、排气通道相关参数的建议。

排气通道尺寸增大,一方面,增大排气截面积,必加快排气。另一方面,管路系统的储气缓冲作用增强,更有利于提高和稳定排气效率,并减少浇注负压值的波动。

(1)、砂箱排气管内径建议超过90mm,按每立方米容积至少1支配置。

(2)、主管路尺寸与排气功率相匹配,直径超过300mm为佳。

(3)、缓冲罐体积应超过5m3。

(3)、砂箱挡砂网以小于80目为宜,60目为佳。

白模分解的固态残留物无法排出型腔,这是消失模工艺的先天性缺陷。最大程度减少其产生量,是最有效的途径。因此,白模必须充分气化。

做为最高端的白模材料,气化程度高是EPMMA的优势,发气量大必然是其客观存在的特点。只要我们转变观念,高度重视排气体系,提高排气效率,实现快速排气,即可消除“抑流“和“反喷“,保证浇注过程顺畅。从而充分发挥EPMMA的优势,最大程度降低增碳,消除碳渣缺陷,推动消失模工艺上升至更高的水平。

邮箱:

邮箱: